Quelle: spectra-physics.com

Fähigkeit zum sauberen Anreißen von harten oder spröden Materialien

Berührungsloser Prozess mit geringen Betriebskosten

Reduzierte Abplatzungen, Mikrorisse und Delamination

Schmale Schnittbreiten ermöglichen mehr Teile pro Wafer

Eine größere Prozesstoleranz bedeutet eine robustere, zuverlässigere Fertigung zu geringeren Kosten

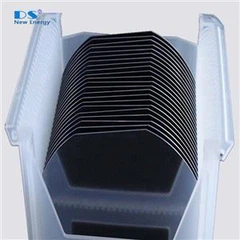

Solar PV PERC Laserritzen

Es gibt mehrere wichtige Schritte zur Herstellung von PERC-Solarzellen. Zuerst wird die Rückseite der Zelle mit einer speziellen dielektrischen Schicht, typischerweise SiO ., beschichtet2, Al2O3, SiNx oder eine Kombination davon. Die aufgebrachte dielektrische Beschichtung ist durchgehend, daher ist es notwendig, in einem nachfolgenden Verfahrensschritt Öffnungen für den ohmschen Kontakt zu schaffen. Der beste Weg, dies zu tun, besteht darin, den dielektrischen Film mit einem Laser abzutragen und das darunterliegende Silizium in dem gewünschten Muster freizulegen – typischerweise schmale lineare Streifen. Auf die dielektrische Schicht wird dann die Aluminiummetallisierung aufgebracht. Auf diese Oberfläche wird Aluminiumpaste siebgedruckt und ein anschließender thermischer Glühprozess legiert das Aluminium mit dem laserbelichteten Silizium, um einen guten ohmschen Kontakt zu bilden.

Während die PERC-Ritzgeometrien etwas unterschiedlich sind, weist eine 6-Zoll-Zelle typischerweise zwischen 75 und 300 lasergeritzte Linien auf, die ~155 mm lang, 30-80 µm breit sind und einen gleichmäßigen Abstand von 0,5-2 mm haben. Bei einer Linientrennung von 1 mm beträgt die Gesamtlänge der PERC-Ritzel auf einem einzelnen Wafer etwa 25 Meter. Die von der Industrie geforderte Zielverarbeitungsgeschwindigkeit kann bis zu 3.600 WPH (Wafer pro Stunde) betragen, was einer erforderlichen Ritzgeschwindigkeit von 25 m/s entspricht. Schnelle 2-Achsen-Galvo-Scanner sowie Spinning-Polygon-Scanner können solche Geschwindigkeiten erreichen.

LED-Beschriftung

Das Laserritzen von LED-Wafern ist eine Herausforderung, da das Material durch den sichtbaren Teil des elektromagnetischen Spektrums relativ transparent ist. GaN ist unterhalb von 365 nm transparent und Saphir oberhalb von 177 nm halbtransparent. Daher sind frequenzverdreifachte (355 nm) und frequenzvervierfachte (266 nm) diodengepumpte Festkörperlaser (DPSS) gütegeschaltete Laser die beste Wahl für das LED-Scribing. Während in diesem Wellenlängenbereich auch Excimer-Laser erhältlich sind, haben DPSS-Laser eine viel kleinere Grundfläche und können viel schmalere Schnittbreiten erreichen und erfordern viel weniger Wartung.

Durch die Reduzierung von Mikrorissen und Rissausbreitung ermöglicht das Laserritzen, dass die LED-Vorrichtungen viel enger beabstandet sind, was sowohl die Ausbeute als auch den Durchsatz verbessert. Da sich auf einem einzelnen 2-Zoll-Wafer typischerweise mehr als 20.000 einzelne LED-Bauelemente befinden können, wirkt sich die Schnittbreite entscheidend auf die Ausbeute aus. Es hat sich auch gezeigt, dass die Reduzierung von Mikrorissen während des Chip-Trennungsprozesses die langfristige Zuverlässigkeit der LED-Vorrichtungen verbessert. Die Ausbeute wird beim Laserritzen verbessert, indem der Waferbruch reduziert wird. Die Geschwindigkeit des Laserritz- und Brechprozesses ist auch viel schneller als beim herkömmlichen mechanischen Schneiden. Die größere Prozesstoleranz von Lasern und die Eliminierung von Klingenverschleiß und -bruch führen zu einem robusteren, hochzuverlässigeren Herstellungsprozess zu geringeren Kosten.

Beschriftung von Silizium-Dünnschicht-Solarzellen Cell

Diodengepumpte Festkörperlaser (DPSS) haben sich bei der Herstellung von a-Si-Dünnschichtbauelementen bewährt. Für die drei prinzipiellen Ritzprozesse – bekannt als P1-, P2- und P3-Ritz – werden gütegeschaltete Laser verwendet, die das große planare Gerät in ein Array aus in Reihe geschalteten Photovoltaikzellen aufteilen. Die Ritzprozesse beinhalten das Entfernen verschiedener dünner Filmmaterialien (typisch 0,2 – 3,0 μm) mit minimalen Kollateralschäden am Glassubstrat oder anderen Filmen.

Beim P1-Scribing wird ein dünner Film aus TCO-Material (transparent Conducting Oxid) – typischerweise SnO2 – vom Glassubstrat entfernt und typischerweise mit 1064 nm gütegeschalteten Lasern erreicht. Dieser Prozess erfordert aufgrund der optischen Transparenz und mechanischen Härte des TCO-Films relativ hohe Laserflüsse. Mit dem Spectra-Physics HIPPO™ 1064-27 werden 50 μm breite P1-Ritzer bei branchenführenden Geschwindigkeiten erreicht. Die kurze Pulsbreite des Lasers und die außergewöhnliche Puls-zu-Puls-Energiestabilität ermöglichen die Bearbeitung bei 200 kHz PRF (Pulswiederholungsfrequenz), was zu Ritzgeschwindigkeiten von 8 m/s führt.

P2- und P3-Schreiber verwenden typischerweise 532-nm-Laser, hauptsächlich weil das Licht von der Silizium-Solarabsorberschicht stark absorbiert wird. Der P2-Ritz entfernt nur die Siliziumschicht, während der P3-Ritz auch die zusätzlichen Rückseitenkontaktmetall/TCO-Filme entfernt. Eine kurze Pulsbreite ist für die Erzielung optimaler Ritzergebnisse unerlässlich. In Kombination mit ausgezeichneter Pulsenergiestabilität bei hoher PRF werden mit dem Spectra-Physics HIPPO 532-15 Lasersystem bei 160 kHz PRF Ritzgeschwindigkeiten von 12 m/s erreicht.

Laser zum Anreißen

Anwendungshinweise

LED-Beschriftung

Amorphes Silizium-Dünnschicht-Solarzellenritzen

Keramikritzung

Keramische Materialien werden aufgrund ihrer elektrisch isolierenden und wärmeleitenden Eigenschaften sowie wegen ihrer Hochtemperatur-Belastbarkeit in großem Umfang in der Mikroelektronik-, Halbleiter- und LED-Beleuchtungsindustrie verwendet. Ihre Sprödigkeit macht die Laserbearbeitung im Vergleich zur konventionellen Bearbeitung attraktiv, insbesondere für die Herstellung der immer kleineren und komplizierteren Merkmale, die für fortschrittliche Mikroelektronik-Gehäuse erforderlich sind.SieheKeramikritzen mit Talon®Gepulste UV- und grüne Laser für zusätzliche Informationen.

Silizium-Wafer-Ritzung

Um den Vorteil der Pulsteilungsfunktion der TimeShift-Technologie zu demonstrieren, haben wir Laserritzungen mit derselben Ritzgeschwindigkeit und PRF für verschiedene Fluenzniveaus erzeugt. Es wurden zwei Datensätze gesammelt; eine mit einer Impulsausgabe von einem einzelnen 25-ns-Impuls und eine mit einem Burst von fünf 5-ns-Subimpulsen, die durch 10 ns getrennt sind. Die Daten zur Ritztiefe zeigen den klaren Vorteil der Impulsaufspaltungs-Burst-Mikrobearbeitung gegenüber der Einzelimpulsbearbeitung. In Abhängigkeit vom Fluenzniveau wurde eine Zunahme der Ablationstiefe zwischen 52 % und 77 % beobachtet. Wir beobachteten auch eine Verbesserung der Qualität des Split-Puls-Ritzers. Siehe Glasschneiden und SiliziumritzenExcel mit Quasar®TimeShift™-Technologiefür zusätzliche Informationen.