pv-manufacturing.org

In der Photovoltaikindustrie macht das Siebdruckverfahren zur Herstellung von Kontaktmustern den Großteil der Metallisierungsverfahren für Siliziumwafer-Solarzellen aus. Die Kontaktmetallisierung durch gemeinsames Brennen von front- und rückseitigen siebgedruckten Metallpasten für Mainstreamp-Typ-Standardsolarzellen ist ein dominanter Prozess.

Siebgedruckte Solarzellen benötigen Metallkontakte an der Vorderseite, damit Strom von den erzeugten Trägern fließen kann. Das Design der vorderen Metallkontakte ist kritisch. Der Metallkontakt besteht aus Fingern und Stromschienen. Der Metallkontakt hat 2 oder mehr Sammelschienen. Die größere Anzahl von Sammelschienen kann eine verringerte Höhe der siebgedruckten Finger für einen metallischen Widerstandsverlust ermöglichen. Das Design wird basierend auf dem Abschattungsverlust und dem Metallwiderstandsverlust optimiert. Elektrisch beeinflusst es entweder JSCorRS. Die typische Breite der Fingerbreite beträgt 55 – 80 µm. Der Frontkontakt (Silber) transportiert den Strom von den Randbereichen der Zelle zu den Busbars, die typischerweise senkrecht zu den Fingern stehen. die Zellen sind zu Modulen miteinander verbunden. Wenn Zellen verbunden werden, um ein Modul zu bilden, wird das Verbindungsband an die Sammelschienen gelötet und mit den p-Kontakten auf der Rückseite der benachbarten Zelle in einer Reihe von Zellen verbunden.

Im Video unten zeigen wir das Siebdruckverfahren in der Solar Industrial Research Facility (SIRF) an der UNSW Sydney.

Frontkontakt

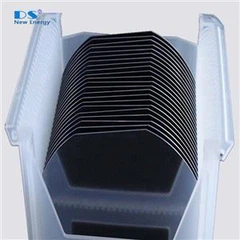

Das silberne Frontkontaktmuster wird direkt über die Siliziumnitrid-Antireflexbeschichtung (ARC) gedruckt. Daher muss das Silbermuster die ARC-Beschichtung durchdringen, um einen elektrischen Kontakt mit dem Silizium herzustellen. Der elektrische Kontakt wird hergestellt, wenn die Zelle in einem Inline-Brennofen mitgebrannt wird. Der Rückkontakt erfolgt ebenfalls während des Co-Firing-Prozesses. Der gemeinsame Brennprozess umfasst eine Spitzenbrenntemperatur im Bereich von 750 bis 870 °C für 5 Sekunden oder weniger. Dabei ätzt die Paste die ARC-Beschichtung und durchdringt die Schicht und bildet einen ohmschen Kontakt mit dem darunterliegenden Silizium. Es ist jedoch wichtig, die Brenntemperatur und -zeit zu optimieren. Wenn der Brennprozess entweder bei zu hoher Temperatur oder zu langer Zeit durchgeführt wird, kann der Frontkontakt tiefer in das Silizium eindringen und einen Kontakt in der Nähe des Übergangs herstellen. Dies erhöht effektiv den Kontaktwiderstand (also höher RS), da das Metall einen Kontakt mit dem widerstandsfähigeren Bereich des Wafers herstellt. Neben den für den Siebdruck erforderlichen Bindemitteln und Lösungsmitteln (wie beim Aluminium-Siebdruck beschrieben) enthält die Silberpaste Silberpartikel, Glasfritten (Partikel) und Zusätze wie Blei oder Wismut, die die Schmelztemperatur des Silbers herabsetzen und helfen, die Oberfläche für eine gleichmäßige Kontaktierung zu benetzen. Ein Bild einer Frontscheibe für eine 3-Sammelschienen-Solarzelle ist in Abbildung 1 dargestellt.

Rückkontakt

Der größte Teil der Rückseite der Solarzelle wird mit Aluminiumpaste siebgedruckt, um die Rückseitenelektrode zu bilden. Zusätzlich sind die Laschen auch mit Silberpaste bedruckt, um sie durch Löten mit anderen Zellen zu verbinden. Die Optimierung des Rückkontakts ist nicht so kritisch wie der Frontkontakt, aber es ist immer noch wichtig, zu optimieren, um die Heckleistung zu verbessern. Eine dicke Schicht Aluminiumpaste (typischerweise ~ 30 μm) wird mit absichtlichen Lücken gedruckt und getrocknet, bevor die Silberpaste ebenfalls gedruckt wurde, um die silbernen Stromschienenfahnen zu bilden. Eine unerwünscht dicke Aluminiumschicht kann beim Inline-Brennen zu einem Durchbiegen eines Wafers führen. Das Brennen durch einen Inline-Ofen beinhaltet ein schnelles Aufheizen und Abkühlen, was aufgrund des Unterschieds im thermischen Ausdehnungskoeffizienten zwischen Si und Al Spannungen im Si-Wafer aufbauen kann. Die Toleranz für den Wafer-Bogen beträgt bis zu 1,5 mm, da er sonst den Herstellungsprozess des Moduls beeinträchtigt. Derzeit haben die meisten industriellen Solarzellen einen Vollaluminium-Rückkontakt (die sogenannte Aluminium-Back-Surface-Field-(Al-BSF)-Solarzelle. Diese Technologie hat immer noch einen Marktanteil von 70 %, obwohl sie in den nächsten Jahren voraussichtlich sinken wird zehn Jahre [1] Während des Brennprozesses im Brennprozess bildet sich bei Brenntemperaturen über 570 °C ein Aluminium-Silizium-Eutektikum Während der Abkühlphase rekristallisiert das Silizium und es bildet sich eine aluminiumdotierte Siliziumschicht, bei der die Aluminiumkonzentration wird durch die Temperatur bestimmt, bei der die Kristallisation stattfindet, die durch das Aluminium-Silizium-Phasendiagramm bestimmt wird. Diese Rekristallisation wird fortgesetzt, bis die eutektische Temperatur erreicht ist und die gesamte Flüssigkristalle kristallisiert. Dieser Prozess führt also zu einem p-dotierten Bereich auf der Rückseite des Solarzelle, die das Sammeln von Löchern unterstützt und außerdem die Rekombination der Rückseite reduziert.

Im Video unten zeigen wir Ihnen den Kontaktbrandschritt, den letzten Schritt bei der Solarzellenherstellung.

Doppeldruck

Das Standard-Siebdruckverfahren zur Vorderseitenmetallisierung von Silizium-Solarzellen ist ein zuverlässiges und gut verstandenes Verfahren mit hohen Durchsatzraten. Die typischen Linienbreiten, die erforderlich sind, um die Prozessstabilität und einen ausreichend geringeren Metallwiderstand zu gewährleisten, liegen bei etwa 120 µm. Um einen höheren Wirkungsgrad von kristallinen Siliziumsolarzellen zu erreichen, müssen sowohl die Leerlaufspannung VOC als auch die Kurzschlussstromdichte JSC verbessert werden. Ein Ansatz, sie zu verbessern, besteht darin, Emitter mit hohem Flächenwiderstand zu haben. Siebpaste wurde optimiert, um niedrig dotierte Emitter zu kontaktieren, daher höherer Schichtwiderstand. Ein höherer Schichtwiderstand führt jedoch zu einem höheren Serienwiderstand Rs aus dem seitlichen Widerstand der Zelle, was den Füllfaktor verringern kann. Dies kann durch den Fingerabstand ausgeglichen werden, der den Verschattungsflächenanteil der Frontseitenstruktur erhöht. Daher ist eine Reduzierung der Linienbreite erforderlich, um die Abschattungsverluste zu minimieren. Eine Verringerung der Fingerbreite durch Verringerung der Breite der Leitungsöffnung im Bildschirm kann zwar überwunden werden, dies kann jedoch zu einer kleineren Querschnittsfläche der Finger führen, was zu einem höheren Metallwiderstand führen kann. Dies kann durch Ausführen eines Doppeldrucks gemildert werden, der die Höhe der Metallfinger erheblich erhöhen kann. Dies wird durch die ausgezeichnete Ausrichtungsgleichförmigkeit der aktuellen Generation von Siebdruckern ermöglicht, die eine Ausrichtungsgenauigkeit von 15 um oder besser aufweisen. Ein zusätzlicher Vorteil besteht darin, dass potentielle Fingerunterbrechungen des ersten Drucks durch den zweiten Druck behoben werden können, da es unwahrscheinlich ist, dass die Unterbrechungen von zwei verschiedenen Siebdruckern an derselben Position auftreten würden.